摘要:压铸模具与塑胶模具在制造过程中存在显著差异。压铸模具主要用于金属压铸生产,具有高温耐受性强、制作材料多为钢材等特点,适用于生产形状复杂、精度要求高的金属制品。而塑胶模具则主要用于塑料产品的成型加工,制作材料多为铝材,适用于生产塑料零件和制品。两者在材料选择、制造工艺和应用领域上有所不同。

本文目录导读:

模具是制造业中的重要工艺装备,广泛应用于汽车、电子、家电等各个领域,根据不同的成型材料和工艺要求,模具可以分为压铸模具和塑胶模具两大类,本文将详细介绍这两种模具的区别,帮助读者更好地理解其特点和适用场景。

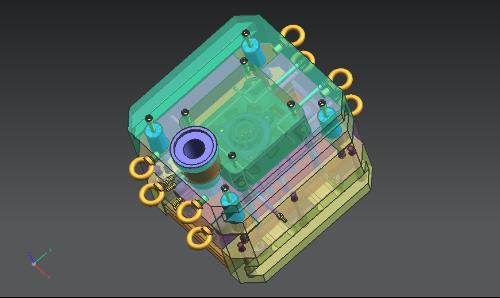

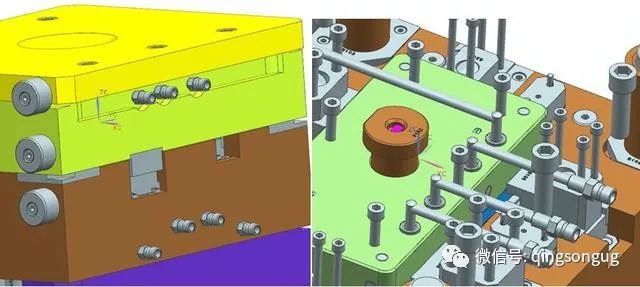

压铸模具

1、定义:压铸模具是用于压铸工艺的一种模具,主要通过高压将熔融的金属液体注入模具型腔,待其冷却固化后形成所需的金属制品。

2、材料:压铸模具一般使用高强度、高耐磨性的材料,如合金钢、铝合金等。

3、特点:

(1) 可成型复杂结构:压铸模具可以成型具有复杂内部结构的产品。

(2) 高生产效率:压铸工艺具有快速成型的特点,适用于大批量生产。

(3) 尺寸精度较高:通过精确的模具设计和制造工艺,可以获得较高的尺寸精度。

(4) 表面质量良好:压铸产品表面光洁度高,后处理加工量相对较小。

4、应用领域:压铸模具广泛应用于汽车、摩托车、家电、通讯设备等领域的金属零件制造。

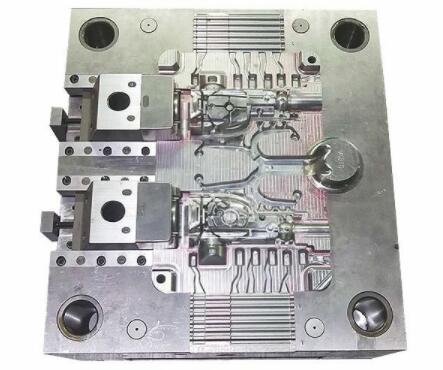

塑胶模具

1、定义:塑胶模具是用于塑料成型的一种模具,通过热塑性塑料在模具型腔中的成型、冷却、固化等过程,获得所需的塑料制品。

2、材料:塑胶模具的材料主要包括塑料、橡胶等。

3、特点:

(1) 多样化材料选择:塑胶模具可以成型各种不同类型的塑料材料,包括热塑性塑料和热固性塑料。

(2) 精度较高:通过精确的模具设计和制造工艺,可以获得较高的尺寸精度和表面质量。

(3) 轻量化产品:塑料制品具有质量轻、密度小等特点,便于实现产品的轻量化。

(4) 成本低:相较于其他金属模具,塑胶模具的制造成本相对较低。

4、应用领域:塑胶模具广泛应用于家电、通讯、汽车、玩具等各个领域的塑料制品制造。

压铸模具与塑胶模具的区别

1、成型材料不同:压铸模具主要成型金属材料,而塑胶模具主要成型塑料材料。

2、制造工艺差异:压铸模具需要承受高压注射和高温环境,因此对材料的强度和耐磨性要求较高,制造工艺相对复杂;而塑胶模具的制造工艺虽然也较为复杂,但相对于压铸模具来说较为简单。

3、产品特点不同:压铸产品具有金属的特性,如强度高、耐磨性好等;而塑胶产品具有质量轻、成本低、外观多样等特点。

4、应用领域不同:压铸模具主要应用于汽车、摩托车等需要高强度金属零件的领域;而塑胶模具则广泛应用于家电、玩具、通讯等各个领域。

案例分析

为了更好地理解压铸模具和塑胶模具的应用和区别,以下提供两个案例:

1、汽车零部件制造:汽车发动机中的许多金属零件(如缸体、曲轴等)需要通过压铸工艺成型,这时就需要使用压铸模具,这些零件需要承受高温、高压等恶劣环境,因此要求材料强度高、耐磨性好。

2、家电产品制造:家电产品中的许多塑料零件(如外壳、按钮等)通过塑胶模具成型,这些零件需要实现产品的轻量化、降低成本,并且外观要求多样化和美观。

压铸模具和塑胶模具在制造业中扮演着重要的角色,两者在成型材料、制造工艺、产品特点和应用领域等方面存在明显的差异,在实际应用中,需要根据产品的需求和工艺要求选择合适的模具类型,随着制造业的不断发展,压铸模具和塑胶模具的应用前景将更加广阔。

建议与展望

1、提高设计与制造水平:随着科技的发展,建议提高压铸模具和塑胶模具的设计与制造水平,以满足更复杂的产品需求和更高的工艺要求。

2、拓展应用领域:在现有应用领域的基础上,进一步拓展压铸模具和塑胶模具的应用领域,特别是在新兴产业和领域中的应用。

3、绿色环保发展:在模具制造和使用过程中,应注重环保和可持续发展,降低能耗和减少废弃物排放。

4、加强技术创新:建议企业加强技术创新,研发新型材料、新工艺和新技术,以提高模具的性能和质量,降低制造成本。

5、人才培养与团队建设:加强模具设计与制造领域的人才培养,提高从业人员的专业素质和技能水平,打造高素质的团队。

展望未来,随着制造业的持续发展,压铸模具和塑胶模具将面临新的机遇和挑战,企业需要不断提高自身的核心竞争力,以适应市场需求的变化和技术发展的大趋势。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...