摘要:本次试验主要关注减振器的性能评估与优化过程。通过实施一系列减振器试验,对其在不同环境下的性能表现进行全面测试,包括振动幅度、响应速度、耐久性等方面。基于试验结果,对减振器的性能进行客观评估,分析其在实际应用中的优缺点。在此基础上,对减振器进行优化设计,旨在提高其性能表现,满足更广泛的应用需求。最终目标是实现减振器的高效、稳定、可靠运行。

本文目录导读:

减振器作为一种重要的机械部件,广泛应用于各种设备和系统中,其主要功能是吸收和减少振动能量,保护设备和人员免受振动的影响,随着工业技术的不断发展,减振器的性能要求越来越高,因此对其进行性能评估和优化显得尤为重要,本文将详细介绍减振器试验的过程,包括试验目的、试验设备、试验步骤、性能评估及优化措施等。

试验目的

减振器试验的主要目的是评估减振器的性能,包括静态刚度和动态特性等,通过试验,可以了解减振器在不同条件下的工作表现,为优化产品设计提供依据,试验还可以验证减振器的可靠性和耐久性,以确保其在长期运行过程中保持良好的性能。

试验设备

减振器试验所需的设备主要包括振动台、控制系统、数据采集与分析系统等,振动台用于模拟减振器在实际应用中的工作环境,控制系统用于调整振动台的参数,如振幅、频率等,数据采集与分析系统用于记录和分析减振器的性能数据。

试验步骤

1、准备阶段:选择合适的减振器样品,准备试验设备,制定试验方案。

2、安装阶段:将减振器安装在振动台上,连接数据采集与分析系统。

3、参数设置:根据试验要求,设置振动台的振幅、频率等参数。

4、试验运行:启动振动台,使减振器在模拟的工作环境下运行。

5、数据采集:通过数据采集与分析系统记录减振器的性能数据。

6、结果分析:对采集的数据进行分析,评估减振器的性能。

性能评估

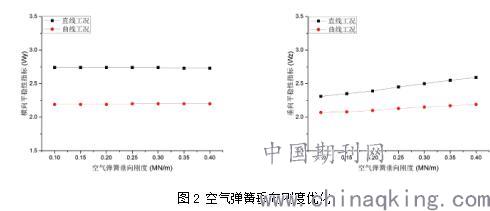

减振器的性能评估主要包括静态刚度和动态特性两个方面,静态刚度主要评估减振器在静态条件下的承载能力,表现为其抵抗变形的能力,动态特性则主要评估减振器在动态条件下的性能表现,包括其阻尼性能、频率响应等,在试验过程中,需要根据具体的试验要求和标准,对这两个方面进行全面的评估。

优化措施

根据减振器试验的结果,可以采取相应的优化措施来提高减振器的性能,常见的优化措施包括改进减振器的结构、调整材料、优化制造工艺等,还可以通过改变减振器的参数设置,如预紧力、摩擦系数等,来优化其性能,在实际操作中,需要根据具体的试验结果和需求分析,制定相应的优化方案。

案例分析

以某型汽车发动机减振器为例,通过试验发现其在高速运转时存在阻尼性能不足的问题,针对这一问题,采取了以下优化措施:1) 改进减振器的结构,增加阻尼材料的用量;2) 调整材料的硬度,提高减振器的承载能力;3) 优化制造工艺,提高减振器的制造精度和一致性,经过优化后,该型减振器的性能得到了显著提高,满足了汽车发动机的需求。

减振器试验是评估和优化减振器性能的重要手段,通过试验,可以了解减振器在不同条件下的工作表现,为产品设计提供依据,在实际操作中,需要根据具体的试验目的和需求分析,制定相应的试验方案和优化方案,通过案例分析可以看出,通过合理的优化措施,可以显著提高减振器的性能,满足实际应用的需求。

展望

随着科技的不断进步和工业的快速发展,对减振器的性能要求将越来越高,减振器试验将面临更多的挑战和机遇,需要不断提高试验设备的精度和可靠性,以更准确地评估减振器的性能;需要深入研究减振器的结构和材料特性,以开发更先进的减振器产品,通过不断的努力和创新,相信减振器试验将在未来发挥更加重要的作用。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...