摘要:,,本合成树脂厂工作流程包括原料准备、配料混合、熔融加工、成型处理及后处理等主要环节。收集并准备各种基础树脂、添加剂及辅助材料;按照特定比例混合配料,进行熔融加工;随后,通过模具或设备将熔融物成型,得到所需产品;进行后处理,包括冷却、固化、质检等环节,确保产品质量。整个流程需严格控制温度、压力等参数,确保生产效率和产品质量。

本文目录导读:

合成树脂是一种重要的化工产品,广泛应用于建筑、家电、汽车、航空航天等领域,随着科技的进步和市场需求的变化,合成树脂生产行业不断发展壮大,本文将详细介绍合成树脂厂的工作流程,帮助读者了解从原料到成品的全过程。

原料准备

1、原料采购:合成树脂的主要原料包括石油、天然气等化石资源,以及醋酸、甲醛等有机化工原料,厂家需从可靠的供应商采购这些原料。

2、原料检验:对采购的原料进行严格检验,确保其质量符合生产要求,主要包括外观、纯度、含水量、化学成分等方面的检测。

3、储存管理:将原料储存在指定的仓库内,确保原料不受污染、失窃或损坏,对原料的储存期限进行严格控制,避免过期。

生产工艺

1、反应釜:将原料投入反应釜,通过一系列化学反应合成树脂,反应过程中需严格控制温度、压力、反应时间等参数。

2、聚合:在聚合阶段,将小分子化合物通过聚合反应形成高分子聚合物,即合成树脂。

3、添加剂混合:根据需要,将各种添加剂(如稳定剂、增塑剂、颜料等)与树脂混合,以改善树脂的性能。

4、熔融挤出:将混合好的树脂加热至熔融状态,通过挤出机进行熔融挤出,以便后续加工。

成型加工

1、颗粒化:熔融挤出的树脂经过冷却后切割成颗粒状,形成树脂颗粒。

2、压制或注塑:根据产品需要,将树脂颗粒进行压制或注塑成型,这一过程需控制温度、压力、速度等参数,以保证产品质量。

3、冷却与固化:成型后的产品需进行冷却与固化,使其达到稳定的物理状态。

质量检测与控制

1、在线检测:在生产过程中,对树脂的各项性能指标进行实时检测,如粘度、密度、色泽等。

2、成品检验:对生产出的成品进行全面检测,包括物理性能、化学性能、外观等方面。

3、质量控制图:绘制质量控制图,监控生产过程中的质量波动,及时发现并解决问题。

4、持续改进:根据检测结果,对生产工艺进行优化改进,提高产品质量和生产效率。

包装与储存

1、包装:对检测合格的产品进行包装,以防止产品在运输过程中受损。

2、标识与追溯:在包装上标明产品名称、规格、生产日期等信息,建立追溯系统,确保产品质量安全。

3、储存:将产品储存在指定的仓库内,确保产品不受潮湿、高温、阳光直射等影响。

4、出货管理:根据客户需求,安排产品出货,确保产品按时交付。

废弃物处理与环境保护

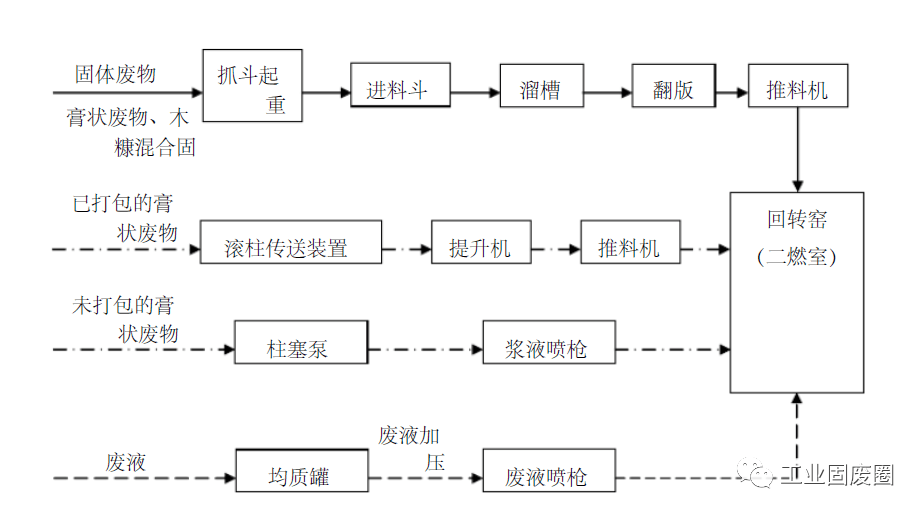

1、废弃物分类:将生产过程中的废弃物进行分类,如固体废弃物、废水、废气等。

2、处理与回收:对分类后的废弃物进行处理和回收,减少对环境的影响。

3、环保设施:建立环保设施,如污水处理装置、废气处理装置等,确保排放达标。

4、环保监管:接受政府环保部门的监管,定期进行环保自查和整改。

合成树脂厂的工作流程包括原料准备、生产工艺、成型加工、质量检测与控制、包装与储存以及废弃物处理与环境保护等环节,每个环节都至关重要,相互影响,共同确保合成树脂的生产质量和环境友好性,厂家应不断优化工作流程,提高生产效率和质量,同时注重环境保护,实现可持续发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...