摘要:本文介绍了链轮的加工工艺设计。该设计包括材料选择、切削工具选择、加工步骤安排等方面。通过合理的工艺设计,可以提高链轮加工的效率和质量,确保链轮在机械设备中的正常运行。该摘要简洁明了,概括了链轮加工工艺设计的主要内容。

本文目录导读:

链轮作为一种重要的机械传动元件,广泛应用于各种机械设备中,其性能和质量直接影响整个设备的运行效率和寿命,对链轮加工工艺设计的研究具有重要意义,本文将详细介绍链轮的加工工艺设计,包括材料选择、热处理、机械加工、检测与质量控制等方面。

材料选择

1、钢材选择

链轮的材料选择应考虑到其使用环境、工作条件以及所需承受的力度等因素,常用的材料包括碳钢、合金钢等,碳钢具有良好的强度和韧性,适用于大部分常规工作环境,合金钢则具有更高的强度和耐磨性,适用于高强度、高负载的工作环境。

2、选材原则

在选择材料时,应遵循以下原则:

(1)考虑工作环境的温度、湿度、腐蚀性等因素,选择具有较好耐腐蚀性的材料;

(2)根据链轮所需承受的力度和载荷特性,选择具有足够强度和韧性的材料;

(3)考虑材料的可加工性和成本,选择易于加工、成本合理的材料。

热处理

1、预先热处理

预先热处理包括退火、正火等,旨在改善钢材的切削性能和内部组织,提高材料的塑性和韧性。

2、淬火与回火

淬火旨在提高链轮的硬度和耐磨性,而回火则旨在消除淬火产生的内应力,提高链轮的韧性。

机械加工

1、加工工艺路线

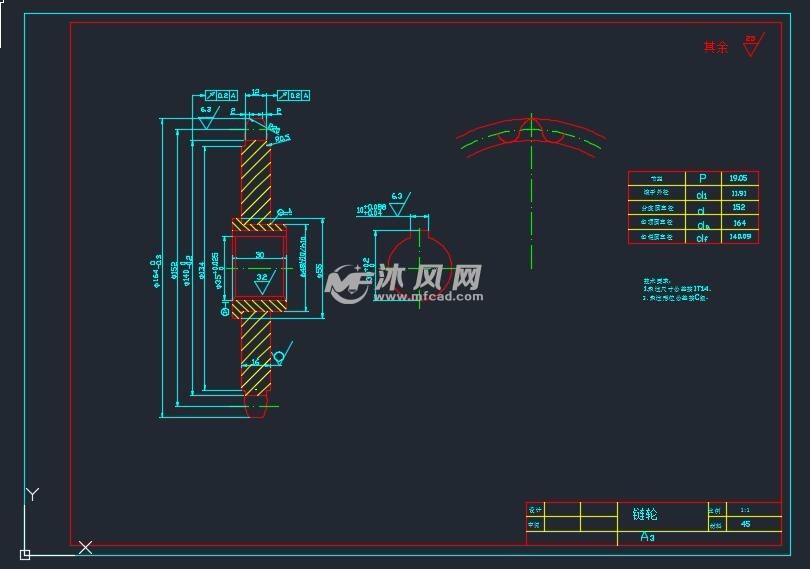

链轮的加工工艺路线主要包括:下料、车加工、铣加工、钻孔、热处理、磨削与超精加工等,车加工和铣加工主要用于链轮轮廓和侧面的加工,钻孔用于制作安装孔,磨削与超精加工则用于提高链轮表面的精度和光洁度。

2、加工要点

(1)保证链轮轮廓的精度和对称性;

(2)控制侧面的粗糙度和垂直度;

(3)确保安装孔的精度和位置度;

(4)采用合适的磨削与超精加工方法,提高链轮表面的精度和光洁度。

检测与质量控制

1、检测方法

链轮的检测主要包括尺寸检测、形位公差检测、表面质量检测和性能检测等,尺寸检测主要检查链轮各部分的尺寸是否满足要求;形位公差检测主要检查链轮的轮廓形状和位置精度;表面质量检测主要检查链轮表面的粗糙度、裂纹等;性能检测则包括硬度、耐磨性、疲劳强度等方面的检测。

2、质量控制措施

(1)严格把控原材料质量,选择优质的材料供应商;

(2)制定详细的加工工艺和操作规程,确保加工过程的稳定性和可控性;

(3)加强过程控制,对关键工序进行重点监控;

(4)实行全面的质量检测与验收制度,确保产品质量符合要求。

链轮的加工工艺设计是一个复杂而重要的过程,涉及到材料选择、热处理、机械加工、检测与质量控制等方面,在实际生产过程中,需要根据链轮的使用环境和工作条件,选择合适的材料和加工工艺,确保产品质量和性能,加强过程控制和质量检测,及时发现和解决问题,提高产品的可靠性和使用寿命,通过不断优化和改进加工工艺设计,可以提高链轮的生产效率和质量,降低生产成本,为企业的可持续发展做出贡献。

展望

随着科技的不断进步和工业的发展,链轮的应用领域和性能要求将越来越广泛和苛刻,链轮的加工工艺设计将面临更多的挑战和机遇,新型材料的应用、智能制造和数字化技术的引入、环保和节能要求的提高等,都将对链轮的加工工艺设计产生影响,需要不断关注新技术、新材料的发展,加强研究和创新,提高链轮的加工技术和质量水平,满足不断变化的市场需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...